지속 가능한 환경을 위한 수처리 기술력

윈텍글로비스의 핵심 기술입니다

지속 가능한 환경을 위한

수처리 기술력 윈텍글로비스의 핵심 기술입니다

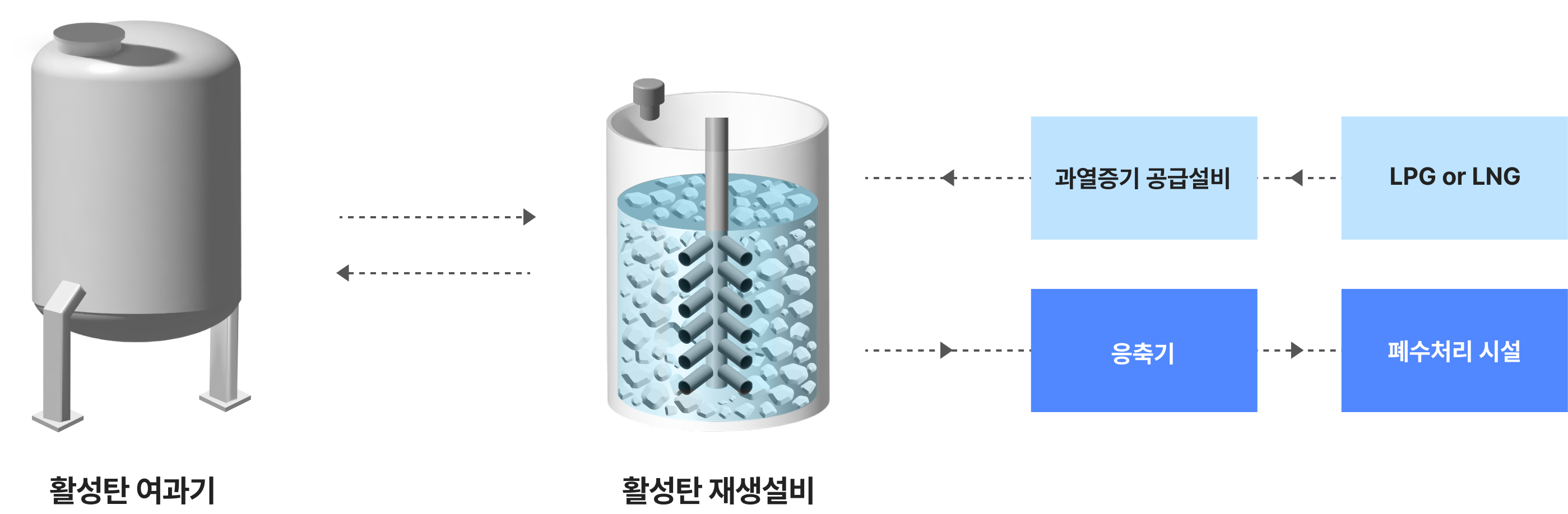

W-SSCS

정수, 하수, 폐수의 수질오염 물질을 흡착 여과하고 여과기에 포함된 과열증기 재생 장치로

활성탄을 자체 재생하여 여과기 내 활성탄을 이동 없이 운영하는 All-In-One 시스템

Carbon System

-

과열증기를 이용한 재생으로

열효율 및 재생 효율 우수 -

활성탄 수명연장을 통한

유지관리비 절감 -

활성탄 흡착, 역세, 재생이

모두 한 시설에서 가능한

All-in-One의 자동 시스템 -

활성탄 재생 시 분탄 발생이

적어 손실률 낮음

과열증기의 특징

역세수 및 증기 배출선택적 처리

- 처리장 앞단으로 반송

- 추가적인 배출시설로 처리

- 열교환기를 통한 응축처리

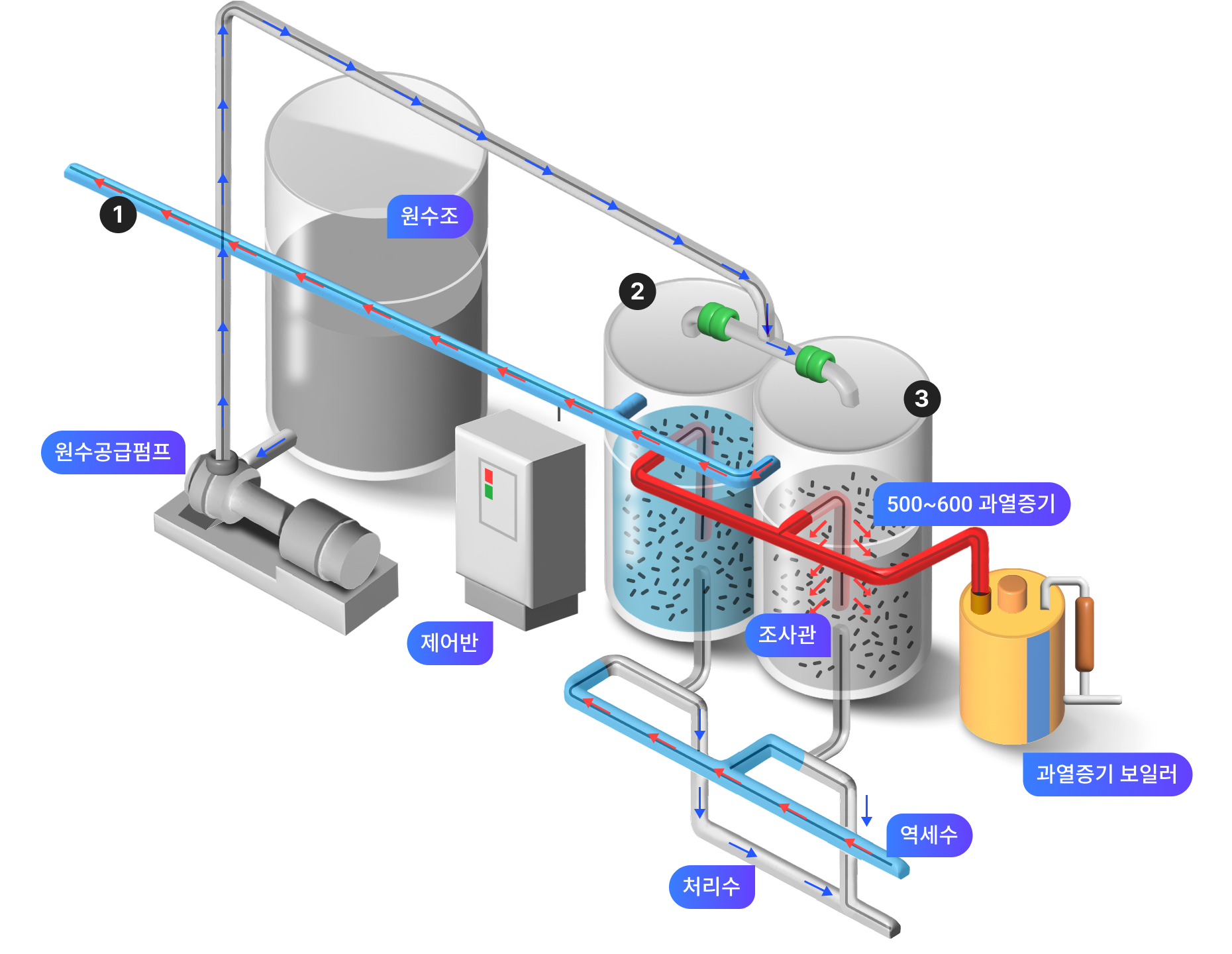

Process

공정

-

STEP 1

흡착/여과 공정

활성탄 pore를 통해서

오염물질을 흡착 및

여과하여 물을 정화활성탄 pore를 통해서 오염물질을 흡착 및

여과하여 물을 정화 -

STEP 2

역세 공정

활성탄 pore를 통해서

오염물질을 흡착 및

여과하여 물을 정화부유물질에 의한 활성탄 상부 폐색, 활성탄 뭉침

현상 및 채널링 현상 방지 -

STEP 3

재생 공정 (과열증기)

과열증기보일러를 사용하여 600˚C이상의

과열증기를 생성, 탑 내 조사관을 통해서

활성탄에 분사 (활성탄 흡착력 회복)

제품 모델

수처리와 재생을 동시에 할 수 있는 All-in-One 자동 시스템

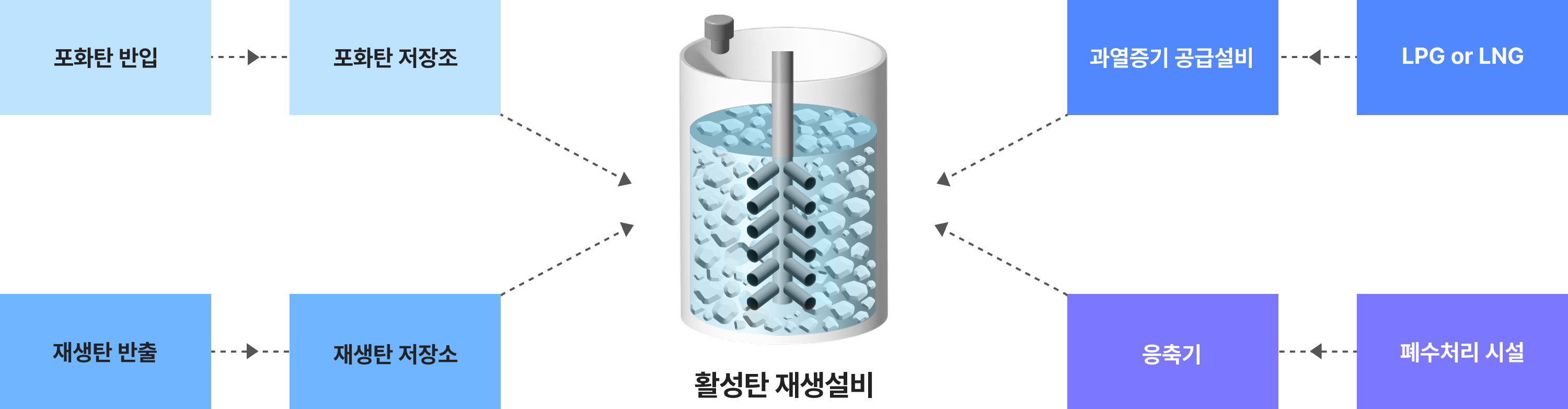

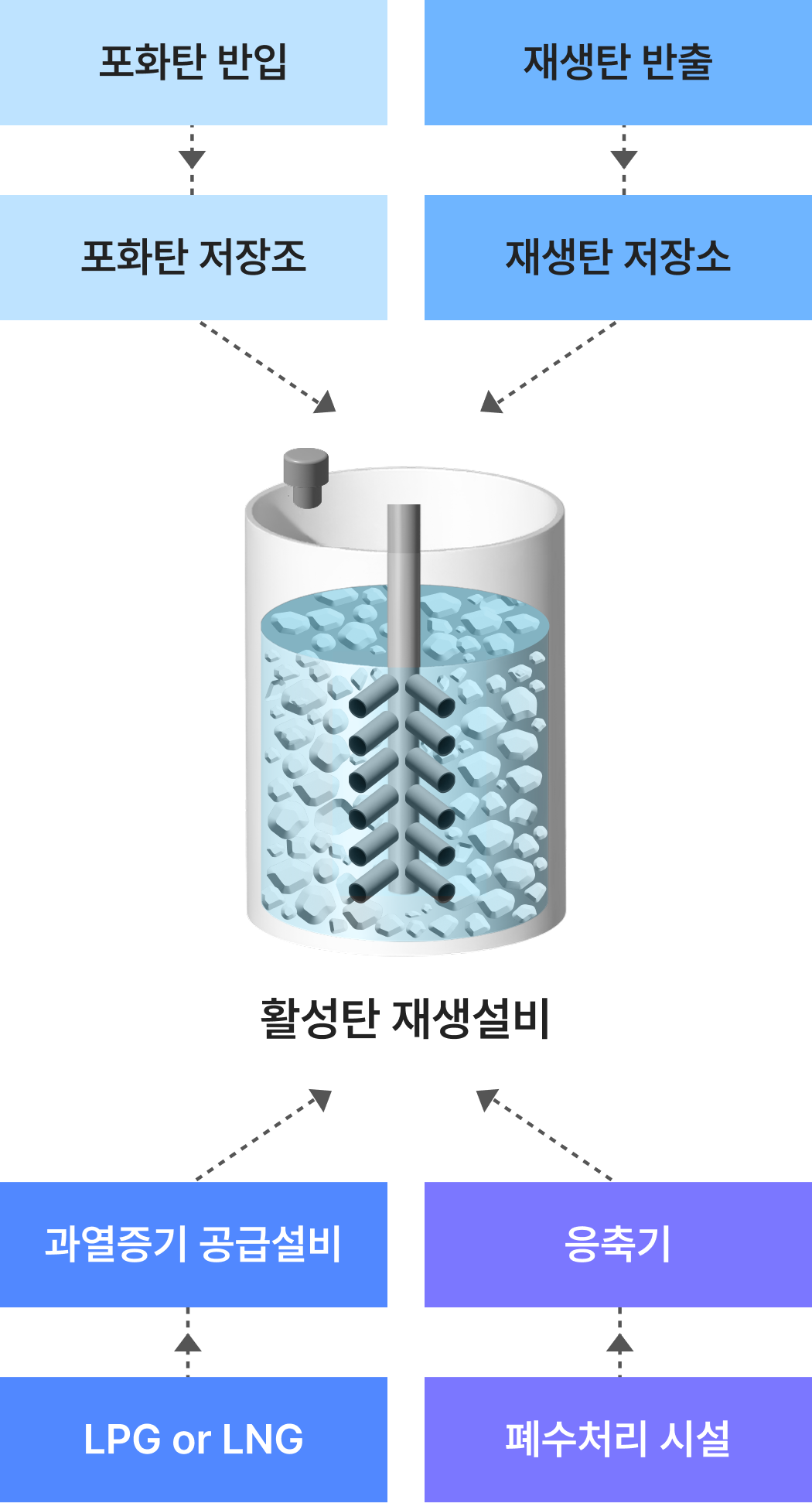

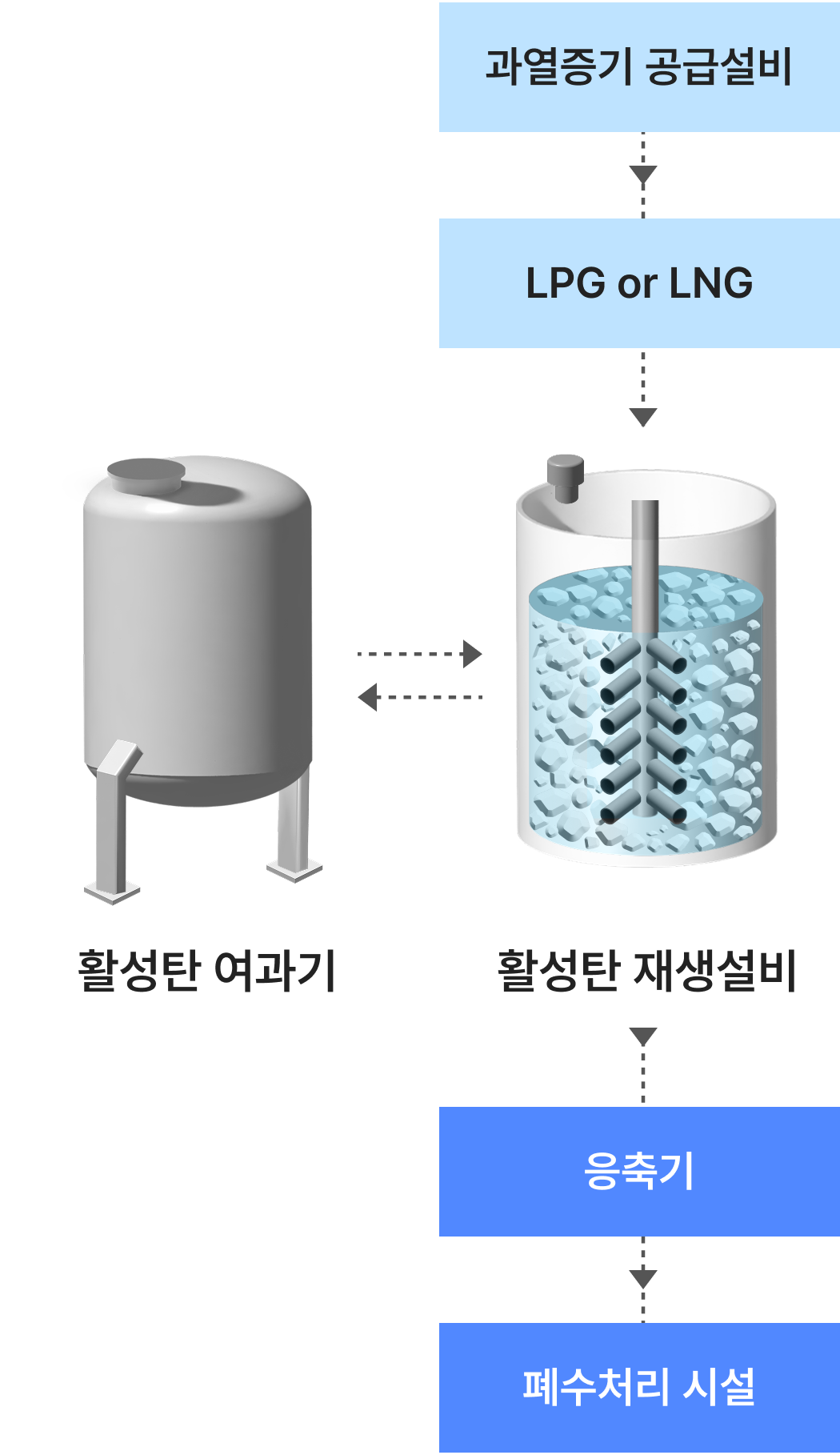

W-SCRS

여과시설에서 사용된 활성탄을 무산소 과열증기를 이용한 저온 열분해 과정으로 재생해

흡착 성능을 향상시키는 활성탄 재생 전용 시스템

Carbon Regeneration

System

-

에너지 절감,

유지 관리 비용과

투자 비용 절감 -

특허신기술인 과열증기를 이용한

획기적인 활성탄 재생 신기술 -

활성탄 재생 시 기존방식 대비

획기적인 재생탄 품질 개선 -

과열증기를 이용한 재생으로

열효율 및 재생효율 우수

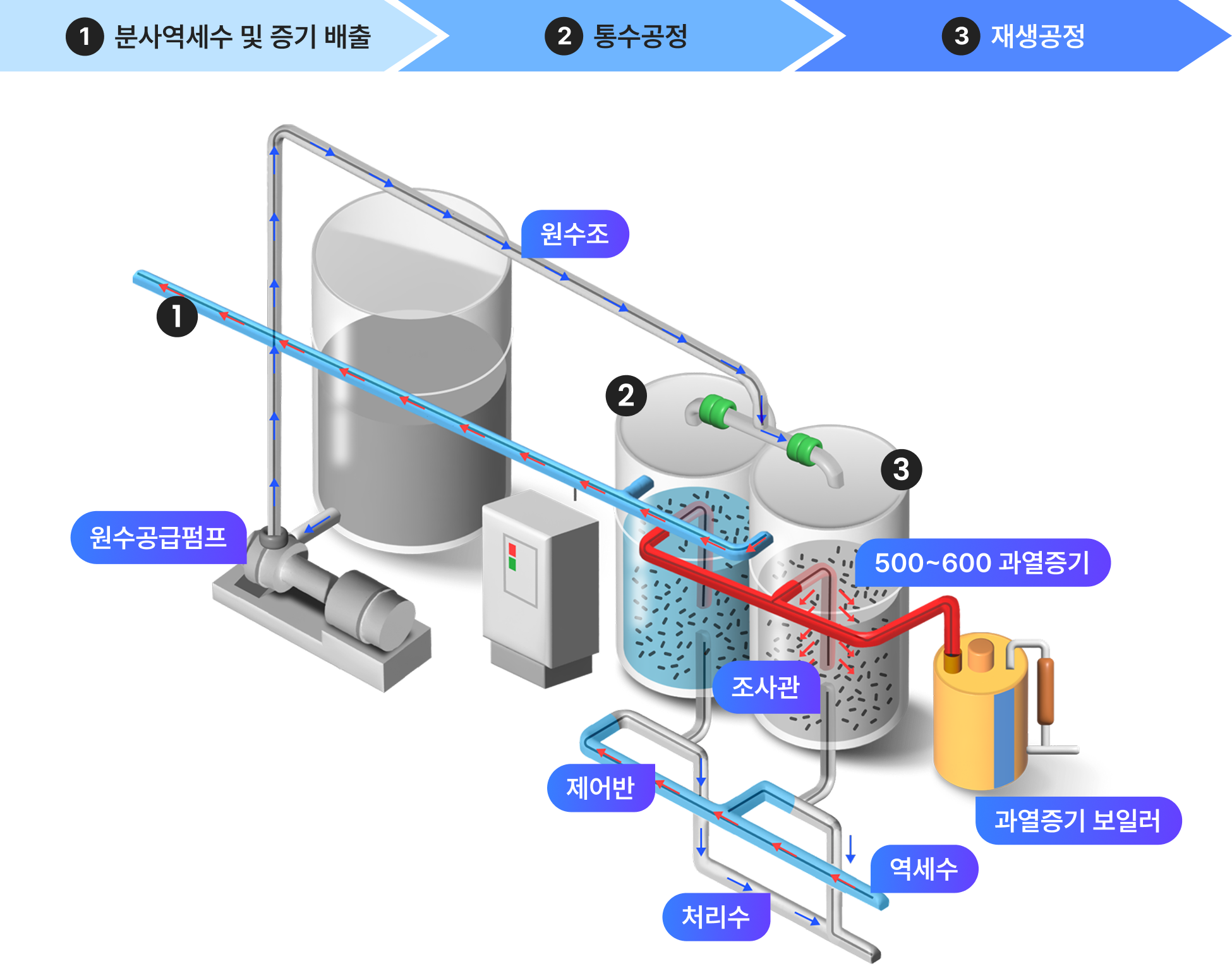

Process

공정

-

STEP 1

포화탄 반입

고도정수처리시설에서

정수처리하며 흡착력이 저하된

입상활성탄을 굴상하여

과열증기 재생시설로 이송고도정수처리시설에서 정수처리하며

흡착력이 저하된 입상활성탄을 굴상하여

과열증기 재생시설로 이송 -

STEP 2

포화탄 투입 공정

흡착력이 저하된 포화탄을

체가름설비, 이송컨베이어 및

이젝터를 거쳐 과열증기

재생설비로 투입흡착력이 저하된 포화탄을 체가름설비,

이송컨베이어 및 이젝터를 거쳐 과열증기

재생설비로 투입 -

STEP 3

재생 공정 (과열증기)

과열증기보일러를 사용하여 600℃

이상의 과열증기를 생성,

재생설비 내 조사관을 통해서 분사

(활성탄 흡착력 회복)과열증기보일러를 사용하여 600˚C이상의

과열증기를 생성, 탑 내 조사관을 통해서

활성탄에 분사 (활성탄 흡착력 회복) -

STEP 4

재생탄 배출공정

및 반출과열증기 재생을 통해 흡착력을

회복한 재생활성탄을

고도정수처리시설 활성탄

흡착지에 투입하여 재사용과열증기 재생을 통해 흡착력을 회복한

재생활성탄을 고도정수처리시설 활성탄

흡착지에 투입하여 재사용

제품 모델

활성탄 재생 전용 자동 시스템

W-SFTR

여과시설에서 사용된 활성탄을 무산소 과열증기를 이용한 저온 열분해 과정으로 재생해

흡착 성능을 향상시키는 활성탄 재생 전용 시스템

Filtration Transfer and

Regeneration System

-

현장에서 사용된 활성탄을

이송하여 재생하므로 경제적 -

특허신기술인 과열증기를 이용한

획기적인 활성탄 재생 신기술 -

활성탄 재생 시 기존방식 대비

획기적인 재생탄 품질 개선 -

과열증기를 이용한 재생으로

열효율 및 재생효율 우수

Process

공정

-

STEP 1

흡착/여과

활성탄 pore를 통해서

오염물질을 흡착 및

여과하여 물을 정화활성탄 pore를 통해서 오염물질을 흡착 및

여과하여 물을 정화 -

STEP 2

역세 공정

부유물질에 의한 활성탄 상부

폐색, 활성탄 뭉침 현상 및

채널링 현상 방지부유물질에 의한 활성탄 상부 폐색,

활성탄 뭉침 현상 및 채널링 현상 방지 -

STEP 3

이송 공정

활성탄 여과시설에서 사용된

포화탄을 이송설비를 통해

재생 설비로 이송활성탄 여과시설에서 사용된 포화탄을

이송설비를 통해 재생 설비로 이송 -

STEP 4

활성탄 재생 공정

과열증기보일러를 사용하여 600˚C

이상의 과열증기를 생성,

탑 내 조사관을 통해서 활성탄에

분사 (활성탄 흡착력 회복)과열증기보일러를 사용하여 600˚C이상의

과열증기를 생성, 탑 내 조사관을 통해서

활성탄에 분사 (활성탄 흡착력 회복) -

STEP 5

이송 공정

재생탄을 이송설비를 통해

각각의 활성탄 여과기로 이송

제품 모델

활성탄 재생 전용 자동 시스템